Avec l’arrivée constante de nouvelles technologies, l’industrie 4.0 représente cette nouvelle génération d’usines connectées, intelligentes et robotisées. Avec la révolution numérique, les frontières entre le monde physique et digital se réduisent pour donner place à une usine 4.0 interconnectée, dans laquelle les employés, les machines et les produits interagissent. L’industrie 4.0 devient donc un véritable défi et une véritable opportunité pour l’industrie française, secteur qui innove le plus en France.

Qu’est-ce que l’industrie 4.0 ?

Présentée comme la 4ème révolution industrielle, l’industrie 4.0, communément appelée « industrie connectée« ou « industrie du futur« , est issue de la convergence des technologies numériques et des techniques de production industrielle.

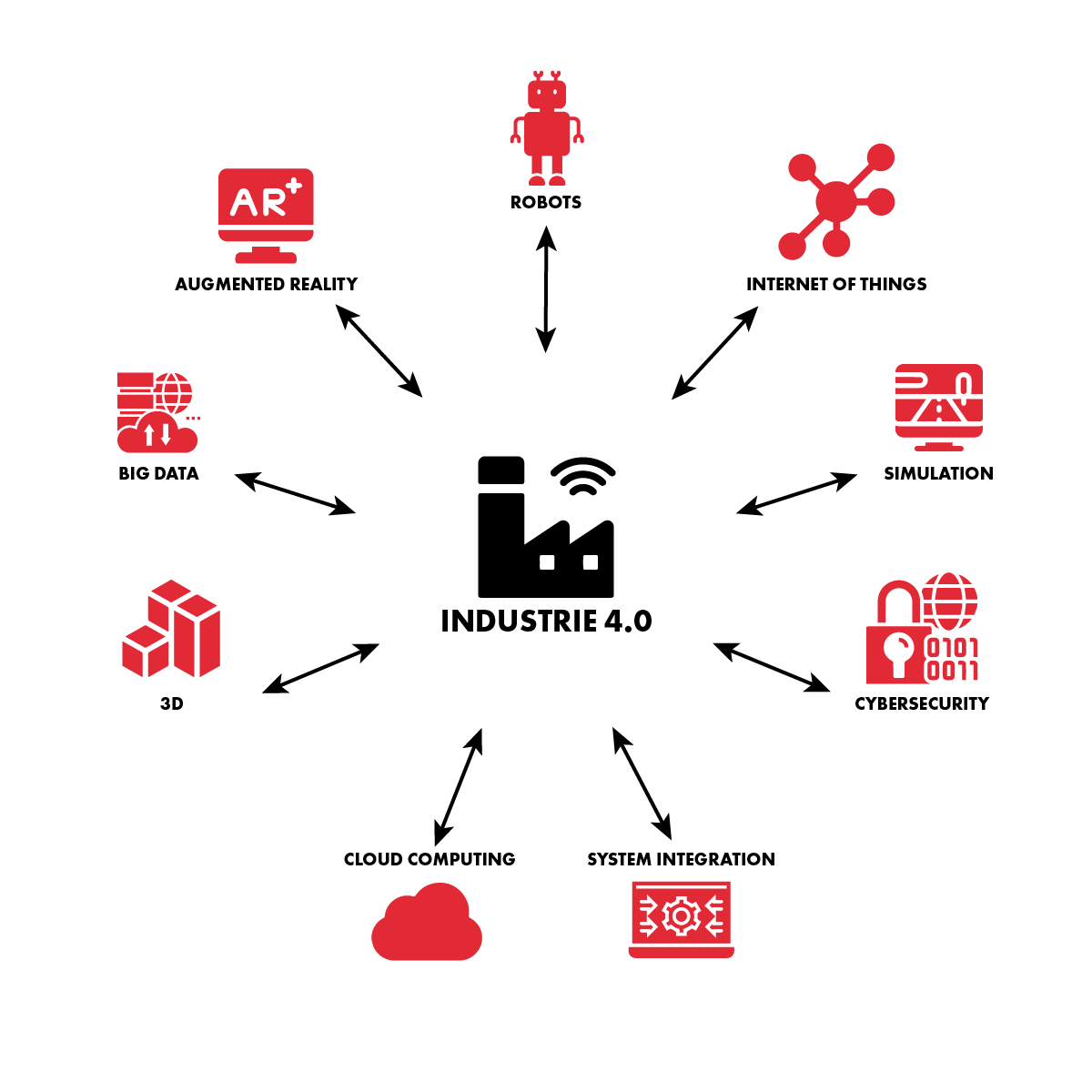

Alliant à la fois objets réels et technologies numériques, l’industrie 4.0 permet la création de produits encore plus performants, grâce à une activité optimisée. Pour ce faire, elle fait appel à différentes technologies telles que : la robotique, l’impression 3D, la réalité augmentée/virtuelle, l’IoT, le cloud, le big data ou encore l’intelligence artificielle. L’objectif de ces technologies, est de diminuer la consommation d’énergie, ainsi que les coûts liés à la main d’œuvre, tout en amplifiant l’efficacité des processus industriels.

Les principaux avantages de ce système de production

L’humain étant au premier plan, tout est mis en œuvre pour améliorer l’ergonomie, la productivité et la sécurité de chaque poste. L’objectif de l’usine connectée est de garantir que l’humain soit centré sur les tâches à fortes valeurs ajoutées. Pour ce faire, chaque machine devra se connecter et communiquer avec le réseau. Les informations seront ensuite transversalisées pour être réparties entre les différents services.

Aujourd’hui, il n’est plus question de produire à la chaîne. Nous sommes rentrés dans l’ère de la personnalisation des produits. Le consommateur veut un produit à la fois, personnalisé et unique. L’industrie 4.0, s’engage donc à répondre à cette exigence, tout en conservant des coûts similaires, et cela, même en engendrant de faibles volumes de production.

Une industrie 4.0, passe également par une transformation digitale, mélangeant aussi bien les technologies de l’information, que les logiciels et les matériels. Dans cette dynamique, les entreprises suivront facilement cette chaîne de valeur, allant de la conception à la maintenance des produits / machines, en passant par la production.

Enjeux et perspectives de l’usine du futur

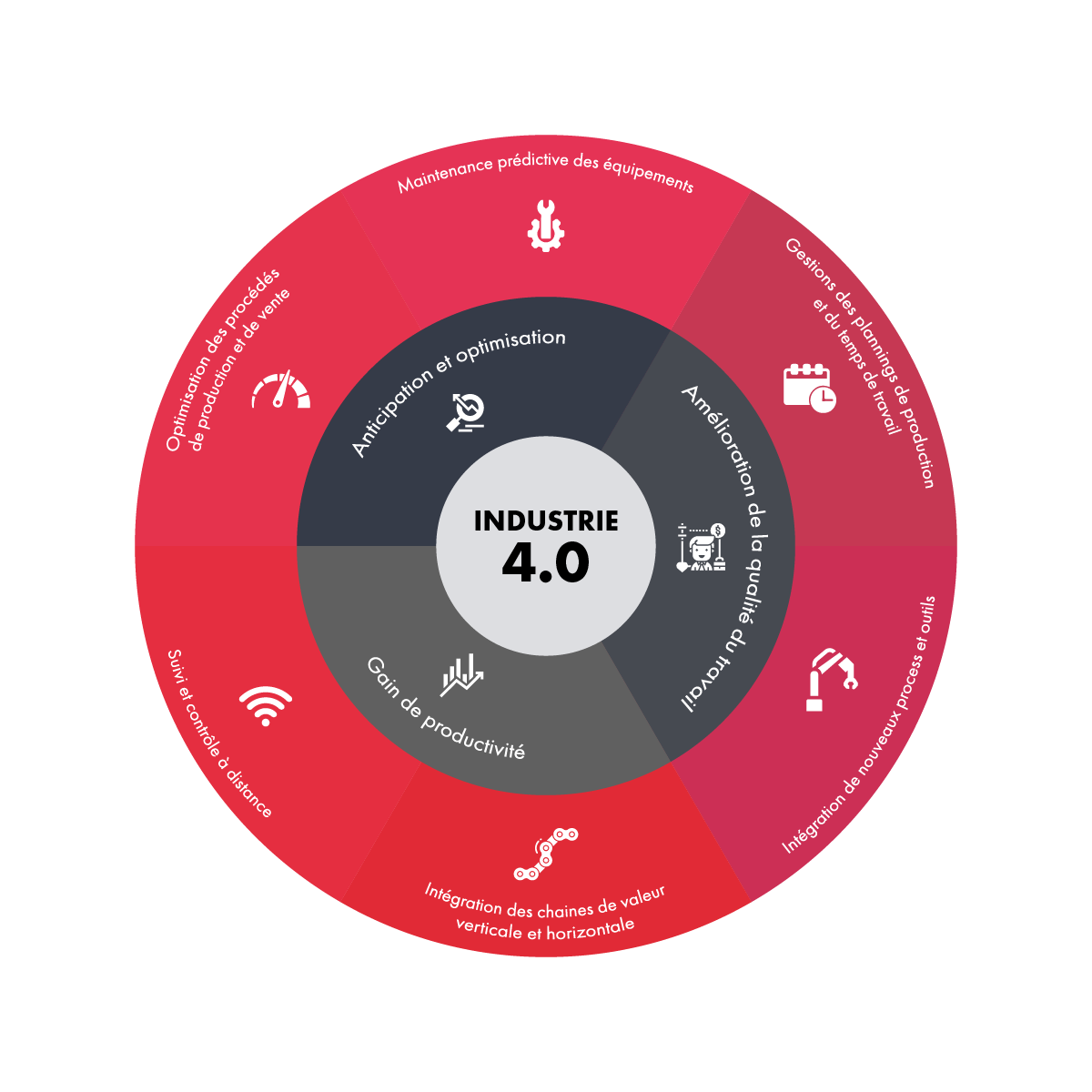

L’enjeu de l’usine 4.0 sera de s’adapter aux envies des consommateurs, tout en gagnant en productivité. La transition permettra principalement un pilotage de production plus précis et une maintenance industrielle des équipements moins coûteuse et plus anticipée. Ces solutions 4.0 se déclinent de plusieurs façons et peuvent être mises en place progressivement, en fonction des priorités et des budgets de l’usine :

- Une optimisation des performances des lignes de production par l’analyse des données et des informations dans le cloud

- La mise en place de moyens pour assurer une maintenance prédictive

- L’utilisation de la réalité virtuelle ou augmentée, pour la simulation des procédés et l’optimisation de la maintenance des lignes de production

- Des modes de production adaptables, capables de réaliser des produits à la fois personnalisés et compétitifs

- Un suivi des consommations d’énergies et des matières premières

- La suppression des tâches pénibles par les cobots ( robots collaboratifs)

- La mise en place de formations continues pour accompagner les opérateurs dans l’évolution des moyens de production.

L’usine 4.0 requerra la mise en place d’un système intelligent en mesure de s’auto-évaluer et de se corriger, afin de créer « l’usinage intelligent ». La collecte de données et du process, alliée à l’intelligence artificielle et au service de la production, en seront les actifs.

Vers une maintenance 4.0

L’industrie 4.0 se retrouve à tous les niveaux, y compris dans la maintenance. Activité essentielle, la maintenance détermine la disponibilité et les performances des systèmes de production, et elle est stimulée par les innovations technologiques du numérique. Les opérateurs en charge des missions de maintenance, sont les premiers à bénéficier de l’arrivée des nouveaux outils et logiciels destinés à la gestion des interventions de maintenance, qui se veut de plus en plus connectée.

Aujourd’hui, la priorité est donnée à la maintenance prédictive qui réduit les durées d’immobilisation des équipements industriels, même si la maintenance corrective est toujours présente. Les opérateurs chargés de la maintenance ne sont donc plus obligés de travailler dans l’urgence lorsqu’un problème survient sur un équipement. Grâce aux capteurs installés sur les machines, des signes avant-coureurs de défaillance sont collectés et analysés par des logiciels GMAO (Gestion de la Maintenance Assistée par Ordinateur) prévenant les opérateurs à l’avance, leur laissant ainsi le temps de préparer leurs interventions. La maintenance 4.0 garantit également des gains substantiel de temps et d’efficacité.

L’ingénierie 4.0 : les défis de la transformation

Dans un monde où l’industrie est soumise à des évolutions et des changements de plus en plus rapides et imprévisibles, les entreprises doivent innover et pour innover, elles doivent recruter des ingénieurs. Aujourd’hui, l’industrie se digitalise et se transforme. Pour construire « l’usine 4.0 » de demain, l’industrie a besoin d’ingénieurs, notamment, dans les filières industrielles telles que l’automobile, l’agroalimentaire, l’aéronautique, l’énergie ou encore la pharmaceutique. De ce fait, avoir un outil de production agile, capable de s’adapter rapidement à ces changements devient primordial. En rendant les bâtiments intelligents, en connectant les machines robotisées entre elles ou encore, en personnalisant les chaînes de production, l’ingénierie offre de nouveaux services et redessine les modes de vie de demain.

Comment Maser Engineering s’intègre dans l’industrie 4.0 ?

Dans un contexte où chaque investissement doit être rentable et où les projets sont de plus en plus complexes, il devient fondamental d’avoir de la visibilité et les informations nécessaires pour prendre les bonnes décisions.

Fort de plus de 48 ans d’expériences, et d’une grande expertise dans différents secteurs d’activité, MASER ENGINEERING est devenu une référence dans les domaines du conseil, de la maintenance industrielle et des projets, à travers une gamme de services complète.

Les équipes de MASER ENGINEERING apportent leur expertise à toutes les étapes du projet : analyse des risques et des opportunités, estimation du retour sur investissement (ROI), organisation, financement, pilotage, supervision…

MASER ENGINEERING vous aide également à digitaliser vos activités, vous garantissant ainsi une meilleure utilisation de vos données, en apportant agilité et efficience dans vos processus de production, avec notamment :

- La réalité virtuelle et augmentée (lunettes connectées, tablettes, smartphone) avec une interface GMAO (Gestion de la Maintenance Assistée par Ordinateur) et MES (Manufacturing Execution System). Cette innovation enrichit l’environnement de travail des opérateurs leur permettant de visualiser l’action à mener à chaque étape du processus ou en repérant sans erreur l’équipement sur lequel ils interviennent…

- La maintenance 4.0 (maintenance conditionnelle et prédictive) grâce à l’optimisation des données GMAO et la stratégie d’acquisition d’information. Elle permet la détection de défaillances sur les équipements, prévenant les opérateurs à l’avance pour une meilleure intervention.

- Les analyses Big Data (historique d’exploitation, exploitation de capteurs intelligents etc…) utilisées dans le but d’optimiser la chaîne de production, anticiper les temps d’arrêt ou encore maîtriser les risques.

Nos services passent aussi par l’ergonomie industrielle, qui permet de rendre le lieu de travail plus intelligent, flexible, et, surtout, plus interactif. Les nouveaux postes de travail intelligents sont élaborés pour améliorer le bien-être de l’opérateur et accroître ainsi sa productivité. C’est pourquoi MASER ENGINEERING s’assure du meilleur compromis dans l’adaptation des postes de production et propose une approche globale et exhaustive considérant à la fois la recherche d’efficience et les risques de pénibilités tels que :

- Le taux de fréquence / taux de gravité (Tf ; Tg)

- Les risques de troubles musculosquelettiques (TMS)

- Les risques psychosociaux (RPS)

- L’interface Homme Machine (IHM)

- L’handicap

Ces aspects constituent une approche proactive de l’ergonomie 4.0, qui se veut à la fois centrée sur l’homme et l’innovation.

MASER ENGINEERING propose également des formations digitales dans le secteur industriel et possède un savoir-faire dans les nouvelles technologies (réalité virtuelle, réalité augmentée, lunettes connectées) indispensable pour un accompagnement adapté à votre environnement de travail.

MASER ENGINEERING à l’expérience et l’expertise nécessaires pour accompagner ses clients vers la transformation digitale de leur entreprise, en passant par l’audit, la définition des projets jusqu’à la mise en place des solutions et leur maintien en condition opérationnelle. Nous tenons compte des spécificités et des contraintes propres à chaque organisation, et ce, dans le but de développer les capacités de votre entreprise.

L’industrie 4.0 : une opportunité

L’industrie offre des opportunités de carrière attractives, notamment, pour les jeunes. L’opportunité de se former aux évolutions technologiques et de développer ainsi son employabilité. Les industries souhaitent de plus en plus développer les compétences de leurs équipes et former ainsi les jeunes aux métiers de l’industrie via l’apprentissage. C’est pourquoi MASER ENGINEERING propose régulièrement des offres d’emploi dans ses différents secteurs d’activités, afin de renforcer ses équipes et de répondre au mieux aux attentes et aux besoins de ses clients.

Pour plus d’informations, n’hésitez pas à consulter nos offres en ligne.